Principais tecnologias para o processo de vazamento de peças fundidas de ferro cinzento

2025-11-03

Na indústria de fundição, existe um ditado que diz “três bens”, que se refere ao bom ferro fundido, boa areia para moldagem e boa tecnologia.

A tecnologia de fundição, juntamente com o ferro fundido e a areia de moldagem, é um dos três elementos-chave na fabricação de peças fundidas. Nos moldes de areia, um molde é feito usando um padrão, permitindo que o ferro fundido flua para dentro da cavidade do molde para fundição.

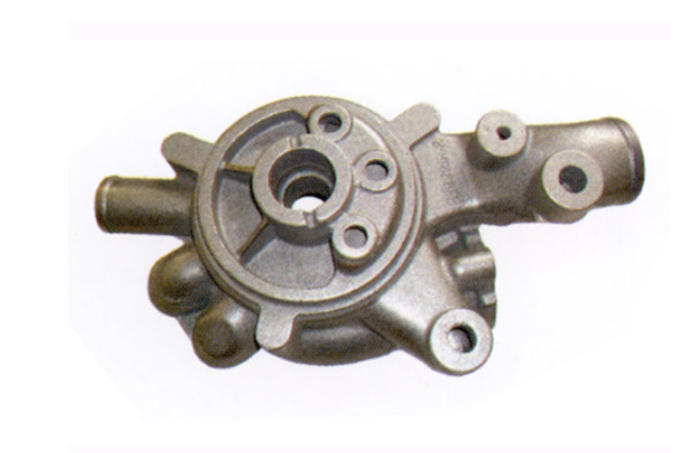

O processo defundições de ferro cinzentoenvolve pesquisar e determinar os caminhos e métodos de fluxo. Componentes do molde parafundições de ferro cinzentoincluem: Porta de vazamento: É aqui que o ferro fundido é derramado da concha para a entrada do molde.

Para garantir um vazamento uniforme e remover inclusões no ferro fundido, um copo de escória é frequentemente instalado. Abaixo do copo de escória está a comporta de vazamento. Corredor: Refere-se à seção horizontal onde o ferro fundido flui do canal principal para a cavidade do molde. Porta interna: O local onde o ferro fundido entra na cavidade do molde vindo do canal. Como diz o ditado da fundição, o 'açude' é uma parte essencial do processo. Ventiladores: Canais para descarregar o ar da cavidade do molde à medida que ela é preenchida com ferro fundido.

Geralmente são desnecessários se a areia de moldagem tiver permeabilidade adequada. Risers: Utilizados para remover inclusões no ferro fundido e impurezas no molde. Devido ao encolhimento durante o resfriamento das peças fundidas de ferro cinzento, os risers muitas vezes não têm volume suficiente. Quando atuam como alimentação, eles são chamados de risers de alimentação e são bastante grossos.

O processo parafundições de ferro cinzentogarante um vazamento suave e boa qualidade de fundição. O tempo de vazamento deve ser o mais curto possível e a cavidade do molde deve estar livre de qualquer turbulência. Os pontos principais são os seguintes:(1) Parte superior e inferior do molde: A superfície de partição de umfundição de ferro cinzentodeve ser o mais baixo possível na seção inferior do molde, pois as partes inferiores possuem menos cavidades de contração e material mais denso.(2) Método de vazamento: vazamento superior para a seção superior, vazamento inferior para as seções intermediária e inferior. Os moldes de vazamento superior tendem a causar defeitos de areia e são menos comumente usados.(3) Posição das comportas internas: Como o ferro fundido solidifica rapidamente ao entrar na cavidade do molde, colocar as comportas internas em seções de paredes espessas pode impedir que o ferro alcance as peças de paredes finas. Em peças fundidas grandes, se a comporta interna for pequena, o ferro fundido flui rapidamente, podendo causar defeitos de areia próximos à comporta interna. O número e a forma dos portões internos devem ser considerados ao determinar sua posição.(4) Tipos de portões internos: Principalmente portões internos triangulares e trapezoidais. As comportas internas triangulares são mais fáceis de fazer, enquanto as comportas internas trapezoidais podem impedir a entrada de escória no molde. (5) Proporção da seção transversal das comportas retas, horizontais e internas: Se a comporta reta for a, a comporta horizontal for B e a comporta interna for C, a proporção é a ∶ B ∶ C = 3,6 ∶ 4 ∶ 2,0. Embora existam opiniões diferentes sobre essa proporção, o raciocínio é que o ferro fundido entra primeiro em uma entrada de tamanho 3,6, flui através de um corredor grande de tamanho 4,0 e depois entra na porta interna. Devido à comporta interna estreita de tamanho 2.0, a taxa de fluxo diminui com o tempo, permitindo que inclusões mais leves subam e evitando que entrem na peça fundida através da comporta interna. Este é o ponto chave da proporção. Se este princípio for lembrado, os detalhes exatos não são críticos. Basta ter em mente que o projeto do sistema de vazamento para peças fundidas médias, grandes e pequenas afeta as propriedades físicas e a vida útil das peças fundidas.fundições de ferro cinzento.